創薬の製造拠点の歴史ってナンダ?

創薬の製造拠点の 歴史ってナンダ?

HISTORY

OF THE

HIKARI

PLANT

~光工場の歩み~

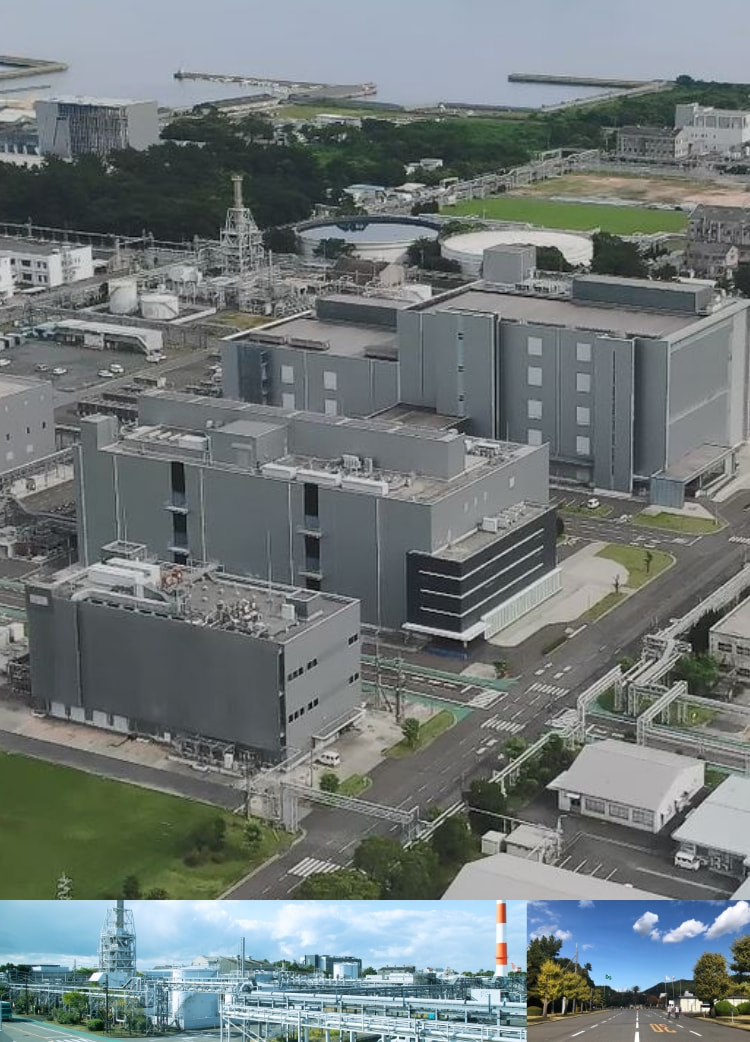

山口県の瀬戸内海に面し、美しい海と山並みに囲まれた光工場。医薬品を通じて日本の復興と未来の発展に貢献することを目指し、光工場は、山口県光に市政が敷かれたわずか3年後の1946年に開設されました。

医薬品の原薬から製剤・包装までの工程を一貫して行う光工場は、タケダの大規模製造拠点として固形剤から生物学的製剤(ワクチン)まで多様な製品を扱います。高度にシステム化された製造工程と厳しい品質管理体制を敷き、タケダのグローバル生産体制の中核を担う光工場のこれまでを、世の中の移り変わりとともに振り返ります。

年表で見る光工場の歴史

光工場全体

生産関連

1946

光工場全体

光工場 開設

光工場 開設

詳細はこちら

光工場 開設

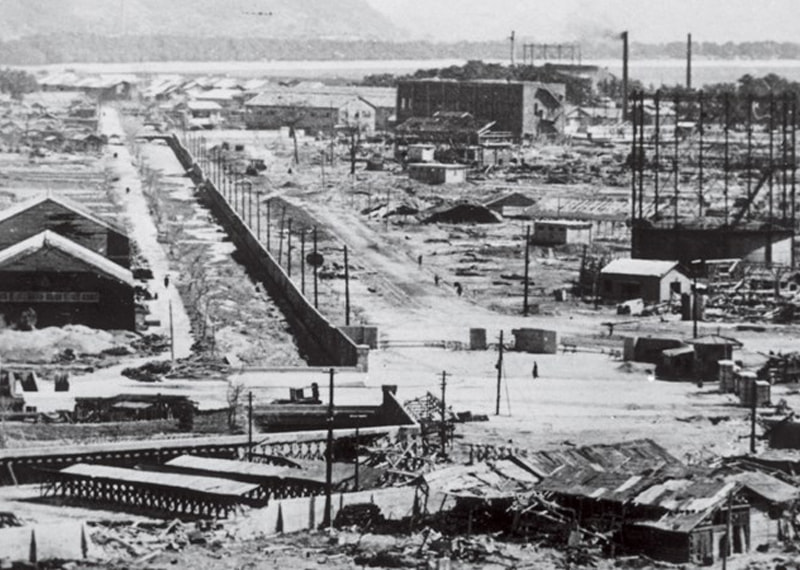

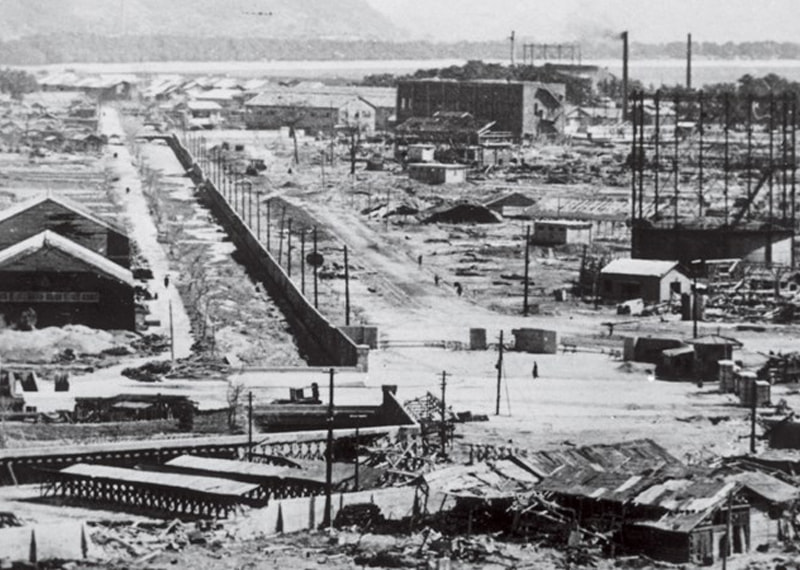

太平洋戦争終戦後の日本では、疾病のまん延や栄養不足状態が続き、病気の治療薬やワクチンの製造が必要とされていました。1946年5月20日、タケダは山口県光市からの誘致を受け、広大な旧海軍工廠跡地に光工場を開設しました。

あらゆる物資が不足するなか、従業員が創意工夫を重ね、生物学的製剤(ワクチン)と製塩の設備を建設しました。塩は製薬の材料であり、日本全体でも不足していたことから、製塩は緊急を要する事業のひとつでした。

生産関連

発しんチフスワクチン 生産開始

戦後の日本を襲った発しんチフスの流行

詳細はこちら

戦後の日本を襲った発しん

チフスの流行

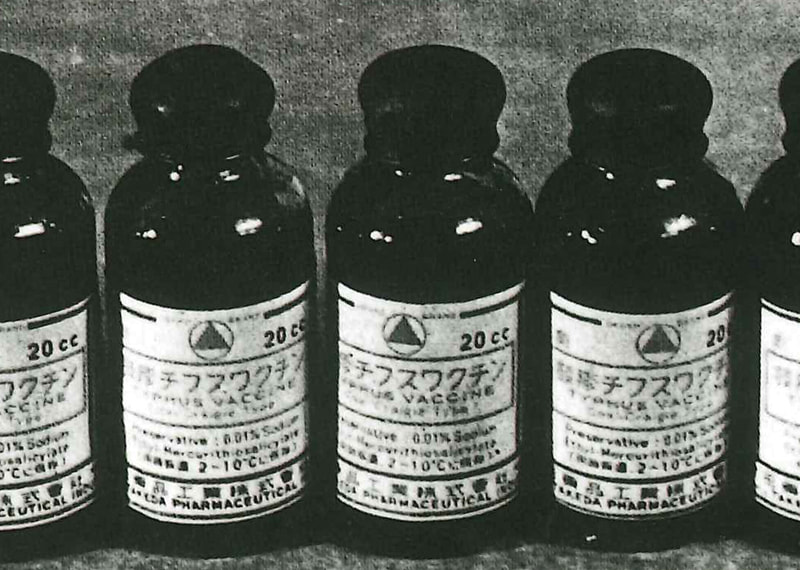

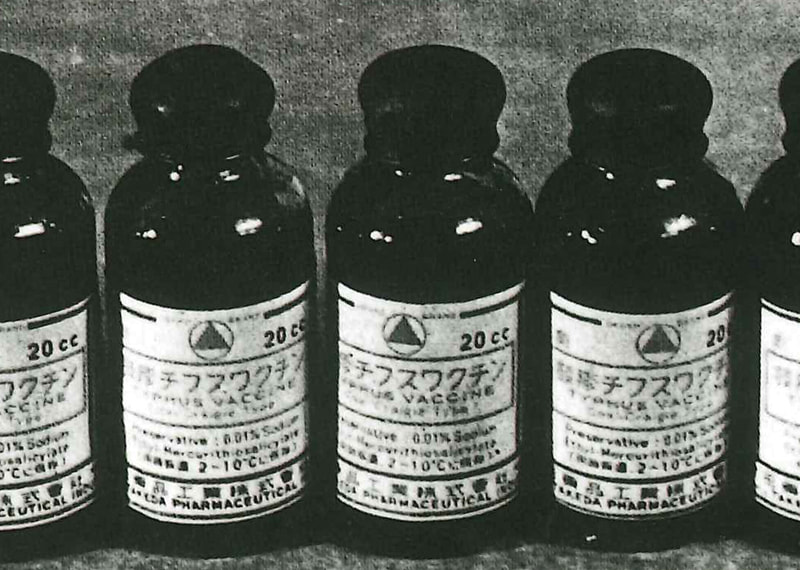

発しんチフスとは、リケッチアという細菌が引き起こす感染症です。戦後の日本では3万人を超える患者が発生しました。治療をしなかった場合の致死率は非常に高く、当時は恐れられていた病気です。

発しんチフスワクチンは、終戦直後の危機的な衛生状態でまん延を予防するために必要不可欠でした。光工場では1946年7月に製造を開始、翌年の1月に初出荷し、光工場が出荷した医薬品の第1号となりました。

1954

生産関連

日本脳炎ワクチン 生産開始

大流行以前から製造を開始した日本脳炎ワクチン

詳細はこちら

大流行以前から製造を開始した日本脳炎ワクチン

日本脳炎は神経系の障害を引き起こす病気で、発症すると命に関わる危険性がありますが、ワクチンを接種することで罹患リスクが軽減するとされています。

日本脳炎は1950年代後半から1960年代前半に流行が見られましたが、光工場では流行前の1954年から日本脳炎ワクチンの製造を開始しました。

生産関連

抗菌性物質製剤の工場完成、生産開始

醗酵の技術が産み出す抗生物質

詳細はこちら

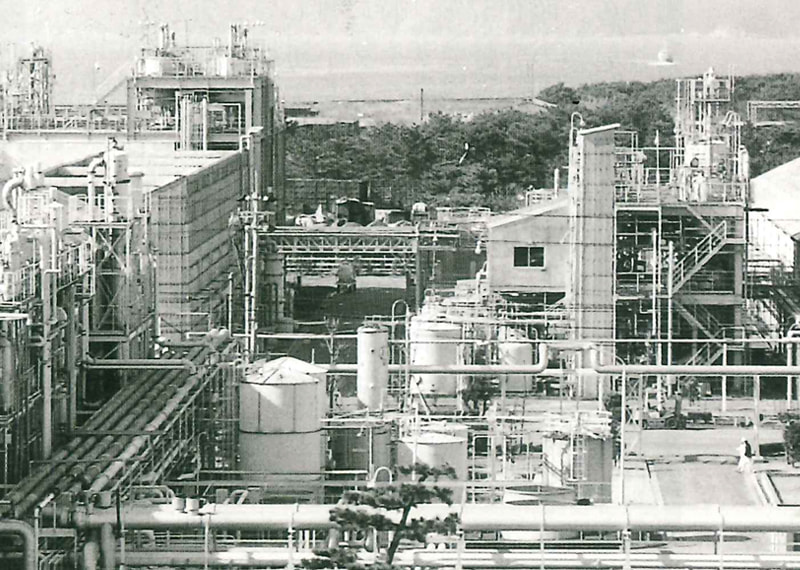

醗酵の技術が産み出す抗生物質

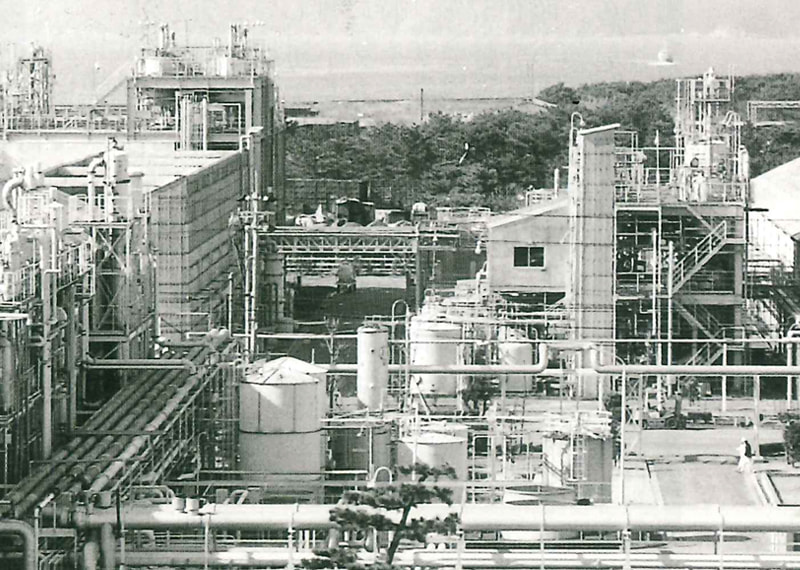

発しんチフスや百日咳、梅毒などの治療に用いられるクロルテトラサイクリンは、醗酵技術を使って作られる抗生物質です。光工場では、米国のアソシエーツ オブ ケープ コッド インク(ACC)社と提携し、醗酵・精製技術を導入しました。従業員が渡米し、抗生物質醗酵技術にかかわる機械設備、製造方法を習得。1954年6月にはプラントが完成し、同年7月から稼働を始めました。

光工場全体

生産関連

1961

生産関連

ビタミンC工場完成、生産開始

ビタミンC需要の向上に対応した先進的なプラント

詳細はこちら

ビタミンC需要の向上に対応した先進的なプラント

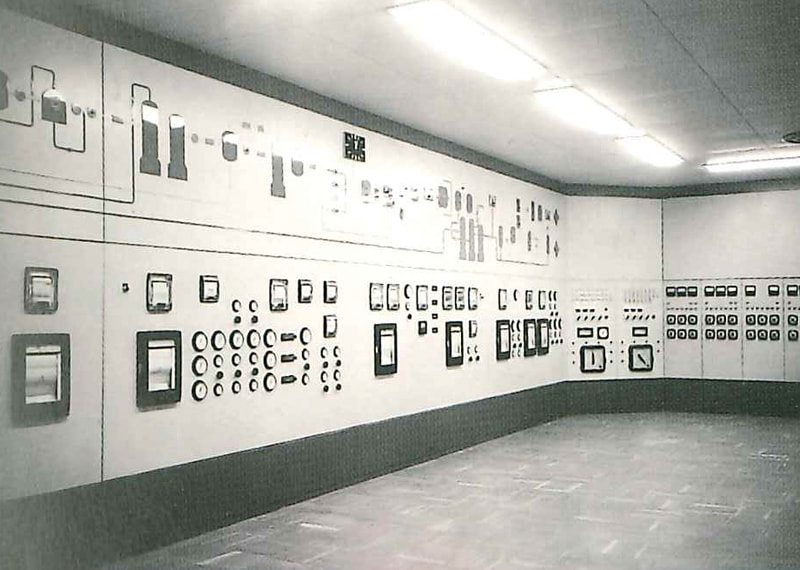

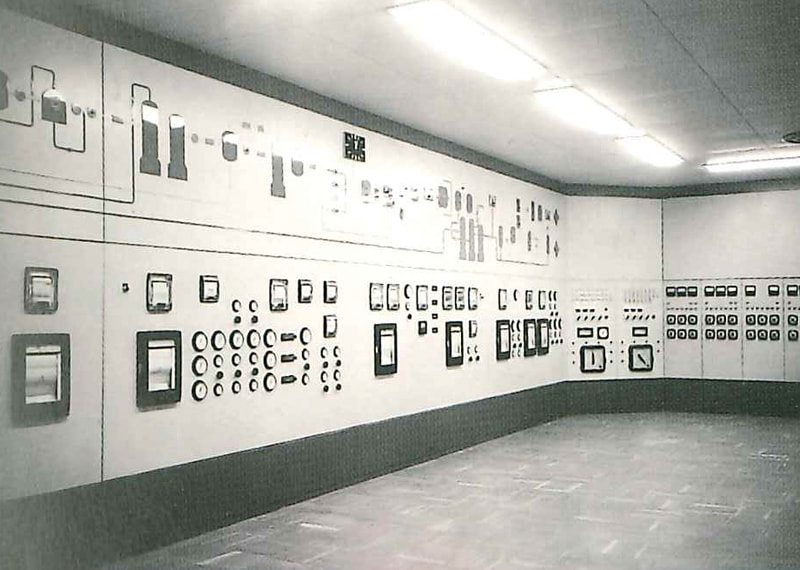

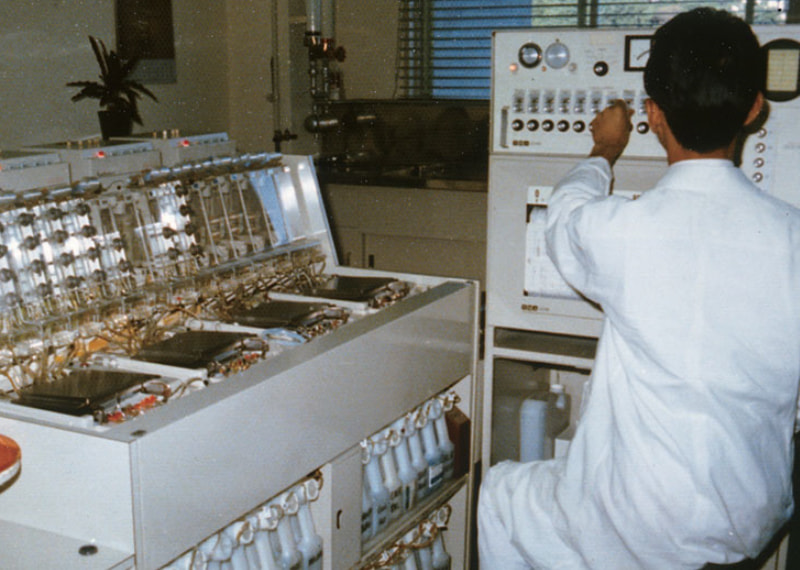

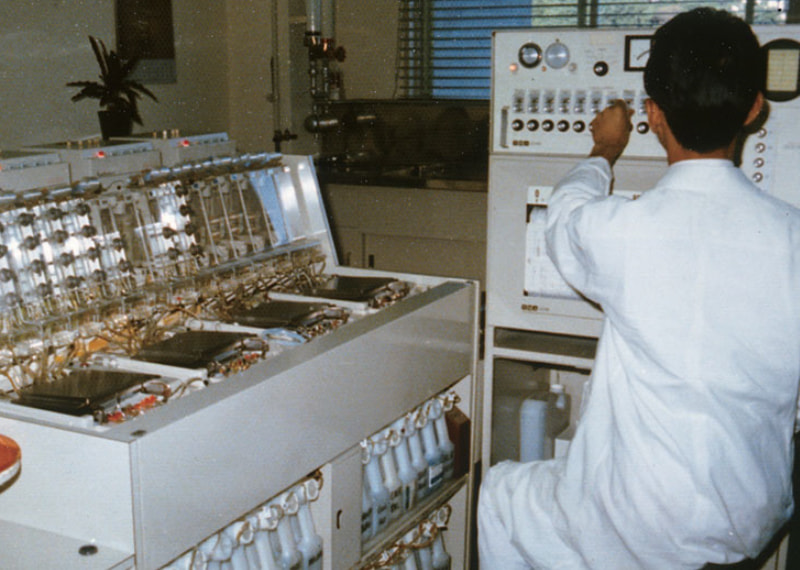

戦後期、ビタミンCは世界的に需要が高まっていました。そこで、十分な敷地と水資源などを豊富に保有する光工場に、大型のビタミンC製造工場を建設することになりました。この施設は、光工場では初めての中央計器室を備え、集中コントロール方式を採用。同時代の製薬業界では、とても先進的な大型プラントでした。

1964

生産関連

ビタミンB1工場完成、生産開始

ニンニクの成分であるアリシンがビタミンB1誘導体の成分になる、という発見から生まれた「アリナミン」は1954年に販売を開始。国内にとどまらず世界の国々でも販売され、光工場は製造ラインを新設して増産体制を整えました。

1966

生産関連

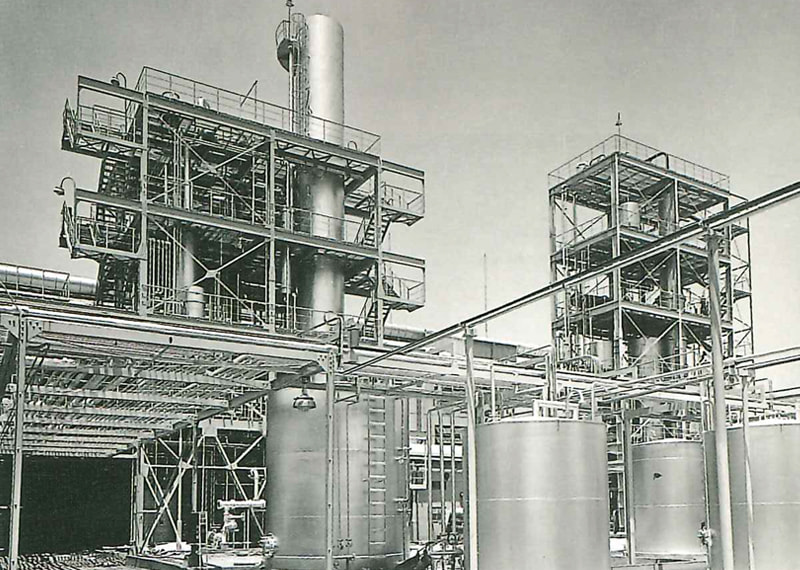

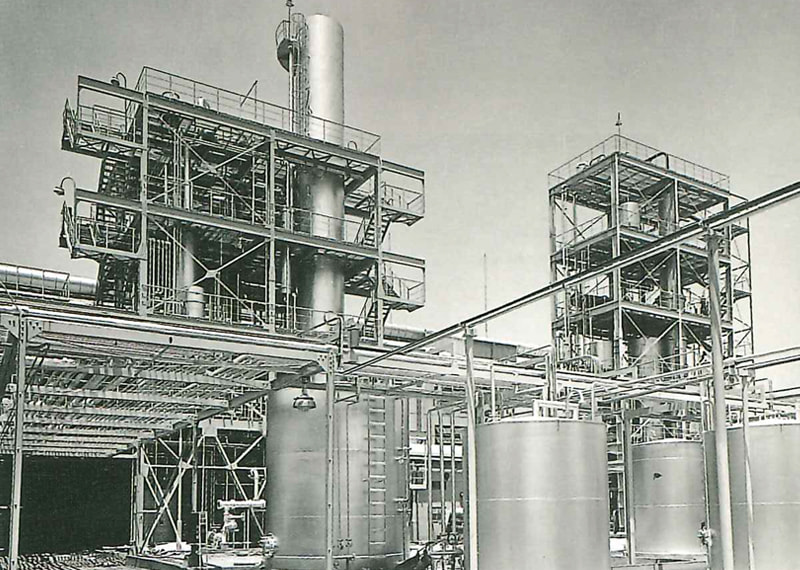

ビタミンC第2プラント完成、生産開始

最新技術で合理的に進化するビタミンC製造

詳細はこちら

最新技術で合理的に進化する

ビタミンC製造

ビタミンCの需要はますます拡大し、光工場もそれに対応するべく、ビタミンC製造工場を拡大しました。1961年に完成した第1プラントの約4倍の能力を持つ第2プラントを建設。1973年にはさらに第3プラントが誕生しました。プラントを新設するたびに最新技術を導入し、連続化や自動化を進めてきました。

1971

生産関連

乾燥弱毒性麻しんワクチン(シュワルツ株)

生産開始

少ない接種回数で済む生ワクチンの製造を開始

詳細はこちら

少ない接種回数で済む生ワクチンの製造を開始

乾燥弱毒性麻疹ワクチンは、光工場が製造した生ワクチンの第1号となる製品です。高度な技術を要する生ワクチンは、ウイルスの毒性を弱めて病原性を失ったものを原料にします。ウイルスは体内で増殖し、それに伴い免疫力も上がるという仕組みです。

1972

光工場全体

環境保全室 新設

自然豊かな地にある工場の使命

詳細はこちら

自然豊かな地にある工場の使命

1960年代後半から1970年代前半の日本では、工業化や都市化が進み環境問題が深刻化し、公害対策基本法(1967年)などの環境保護を目的とした法律が制定されました。

光工場でも環境保全部門を発足させ、大気汚染、水質汚濁を防止する設備を新設しました。騒音や臭気の防止など、地域に暮らす方々への配慮も徹底し、光工場を取り巻く豊かな自然を守る活動は現在まで引き継がれています。

生産関連

合成ペニシリン 生産開始

化学合成によるペニシリンの精製に成功

詳細はこちら

化学合成によるペニシリンの

精製に成功

ペニシリンは肺炎や梅毒など細菌性の病気の治療に使われる薬剤で、醗酵技術を用いて精製されていました。光工場が生産したペニシリン系抗菌薬のひとつ「リラシリン」は、醗酵ではなく化学合成で製造されたものです。合成ペニシリンの生産は日本初の快挙であり、この薬剤を必要とする多くの患者さんに貢献し、タケダの主力製品となりました。

1979

生産関連

セフェム系抗生物質の工場完成、生産開始

さまざまな細菌に対抗する抗生物質

詳細はこちら

さまざまな細菌に対抗する

抗生物質

「セフォチアム塩酸塩」「セフスロジンナトリウム」は、どちらもセフェム系抗生物質製剤と呼ばれる薬剤です。セフェム系抗生物質は、細菌の細胞壁を作る機能を阻害することで殺菌効果をあらわす薬です。「セフォチアム塩酸塩」はその需要が高まり大規模工場で製造されました。「セフスロジンナトリウム」は注射剤の分野でタケダが初めてFDA査察に合格した抗生物質です。

光工場全体

生産関連

1982

生産関連

抗生物質粉末注射剤の製造設備完成、

生産開始

無菌製剤の製造体制を確立

詳細はこちら

無菌製剤の製造体制を確立

注射する際に液体に溶かして使用する粉末注射剤の抗生物質を製造する工場を新設し、セフェム系抗生物質製剤の「セフスロジンナトリウム」や「セフメノキシム塩酸塩」などの製造を開始しました。この新しい工場により、無菌製剤の製造、品質管理、検査などの体制が確立しました。

1988

光工場全体

薬剤の安全評価体制のさらなる充実

安全な薬を迅速に届けるために

詳細はこちら

安全な薬を迅速に届けるために

開発候補物質が増えるにつれ、研究所で行われていた安全性評価体制を従来以上に充実させる必要性が増しました。そこで、光工場内に薬剤安全性研究所光支所を開設。長期安全性試験を担当し、迅速かつ信頼性の高いデータの確保とともに開発候補化合物の安全性評価能力の向上に寄与しました。

1980

〜

90年代

生産関連

4つのグローバル製剤の需要拡大が加速

国内外で用いられる薬剤を生産

詳細はこちら

国内外で用いられる薬剤を生産

リュープロレリン酢酸塩は子宮内膜症や前立腺がんの治療に用いられる薬として1985年に発売。以降、国内外での需要拡大を受け、光工場で大量生産を開始しました。また、リュープロレリン酢酸塩のほか、ランソプラゾール、カンデサルタン、ピオグリタゾンなどの薬剤も海外市場での販売が始まり、光工場への需要が増していきました。

1990

生産関連

リュープロレリン酢酸塩 生産開始

自社創製の黄体形成ホルモン放出ホルモン誘導体「リュープロレリン酢酸塩」の生産を開始。子宮内膜症や前立腺がん等の治療に国内外で使われています。

1991

生産関連

ランソプラゾール 生産開始

自社創製のプロトンポンプ阻害薬「ランソプラゾール」の生産を開始。消化性潰瘍治療剤として国内外で使われています。

1994

生産関連

凍結乾燥技術を用いた抗生物質の

製造設備完成

粉末状の薬品で、凍結乾燥の技術を用いて製造されるセフェム系抗生物質「セフォゾプラン塩酸塩」の製造設備を新設しました。

1995

生産関連

リュープロレリン酢酸塩 バルク製造設備 完成

「リュープロレリン酢酸塩」の4週に1回投与の除放性製剤の販売開始による需要の高まりを受け、原薬の増産設備を整えました。

1996

生産関連

ランソプラゾール バルク製造増産設備 完成

販売量増加に伴い、原薬を増産するための設備を新設しました。

生産関連

カンデサルタン 生産開始

自社創製のアンジオテンシンⅡ受容体拮抗剤「カンデサルタン」の生産を開始。高血圧治療薬として国内外で使われています。

光工場全体

カンパニー制への移行

成長した事業を独立させ、組織を合理化

詳細はこちら

成長した事業を独立させ、組織を合理化

意思決定のスピード化や組織力の向上を図ることを目指して、カンパニー制を導入しました。光工場では大きな事業に成長したフード・ビタミン製造部を「フード・ビタミンカンパニー光製造部」、アグロ製造部を「アグロカンパニー光製造部」、徳山分工場を「化学品カンパニー徳山工場」と改称し、光工場から分離しました。

光工場全体

光工場開設50周年 記念式典や植樹を行う

周辺地域を大切にする記念事業

詳細はこちら

周辺地域を大切にする記念事業

5月20日、光工場開設50周年を記念する式典が開催されました。式典では地域社会への貢献のため、光市に寄付金を贈呈しました。また、記念事業の一環として、海岸埋立地にウバメガシを全従業員が1本ずつ、計1,776本を植樹し、光工場中庭には光市長をはじめとした賓客が22本の樹木を植樹するなど、環境保全を推進する光市とともに緑化事業が行われました。

1998

光工場全体

環境マネジメントシステム

「ISO14001」認証を取得

1999

生産関連

ピオグリタゾン 生産開始

自社創製のインスリン抵抗性改善薬「ピオグリタゾン」の生産を開始。糖尿病治療薬として国内外で使われています。

光工場全体

生産関連

2008

光工場全体

エネルギー燃料の転換、温室効果ガス排出量

削減に向けて

二酸化炭素排出量の大幅削減に成功

詳細はこちら

二酸化炭素排出量の大幅削減に成功

2008年の「京都議定書」で温室効果ガス排出削減目標が掲げられました。光工場でも温室効果ガスの一種である二酸化炭素の排出量削減を目指し、光工場で使用する燃料を重油から都市ガスに転換し、大幅な二酸化炭素排出量削減に成功しました。

2009

光工場全体

化学物質管理・リスクコミュニケーションの

取り組みを表彰する「PRTR大賞2008最優秀賞」

を受賞

光工場全体

廃棄物削減、リサイクル率向上を目指した

ゼロエミッションを達成

2010

光工場全体

3,000万人瀬戸内海クリーン大作戦に参加

瀬戸内海周辺の企業や団体が、海に流入する河川や

浜辺の清掃などを実施する活動に、

光工場の従業員も参加しました。

光工場全体

リデュース・リユース・リサイクル推進功労者等を表彰する「厚生労働大臣賞」を受賞

2011

光工場全体

東日本大震災復興支援の

「企業内マルシェ」を開催

被災地の復興と震災の風化防止に貢献

詳細はこちら

被災地の復興と震災の風化防止に貢献

この年に発生した東日本大震災の被災地を支援するため、光工場内で東北・関東地方の特産品を従業員向けに販売する「企業内マルシェ」を開催しました。このような復興・再生支援プログラムは現在も継続しており、多くの従業員が参加しています。

生産関連

アジルサルタン 生産開始

自社創製のアンジオテンシンⅡ受容体拮抗薬「アジルサルタン」の生産を開始。高血圧治療薬として国内外で使われています。

2013

光工場全体

防災センターを設置

大規模災害が発生した際の災害対策活動の拠点となる防災センターを設置。被災者救援のために必要な

物資の備蓄基地としても使用しています。

生産関連

ボノプラザンフマル酸塩 生産開始

自社創製のプロトンポンプ阻害薬「ボノプラザンフマル酸塩」の生産を開始。酸関連疾患の治療に用いられています。

2014

生産関連

新型インフルエンザワクチン製造販売承認取得

社会的要請に応え、インフルエンザワクチンの生産を再開

詳細はこちら

社会的要請に応え、インフルエンザワクチンの生産を再開

2009年4月にアメリカとメキシコ周辺で発生した新型インフルエンザは、同年夏に日本国内でも流行しました。当時は国産ワクチンの生産が追いつかず、海外から緊急輸入するという事態に、インフルエンザワクチン事業から撤退していたタケダもワクチンの安定供給に寄与すべく光工場での製造を再開。2013年3月に製造販売承認申請を行い、翌年4月に承認を取得しました。

2017

生産関連

ベドリズマブ(遺伝子組換え) 生産開始

生物学的製剤「ベドリズマブ(遺伝子組換え)」の生産を開始。炎症性腸疾患の治療薬として国内外で使われています。

2018

生産関連

インフルエンザワクチンの製造設備を拡張

多くの人々にワクチンを供給できるよう設備を拡張

詳細はこちら

多くの人々にワクチンを供給できるよう設備を拡張

2014年の新型インフルエンザワクチンの製造販売承認取得時、光工場では2,500万人分のワクチン製造が可能な設備を有していましたが、2015年、さらに800万人分のワクチンの追加製造が決まったことをきっかけに、生産体制の整備を開始。2018年に設備の拡張が完了しました。

生産関連

固形製剤の製造・包装を光工場に集約

2021

生産関連

新型コロナウイルス感染症の予防を目指して

パンデミック収束に向けた貢献

詳細はこちら

パンデミック収束に向けた貢献

世界的大流行をみせる新型コロナウイルス感染症(COVID-19)。日本国内での治験を経て薬事承認を受けたワクチンの迅速な輸入と、厳格な温度管理下における国内流通を担っています。

さらにタケダはCOVID-19ワクチンの自社製造設備を構築し、稼働する準備を整えています。米製薬会社Novavax社から技術移管を行って整備した製造ラインには、光工場で培われてきたバイオ技術が活かされています。